Buenas prácticas para un mantenimiento eficiente y sostenido

El mantenimiento eficiente no solo previene fallas inesperadas, sino que prolonga la vida útil de los equipos, optimiza los recursos y mantiene la continuidad operativa. Implementar rutinas bien estructuradas, usar refacciones originales, capacitar al personal técnico y aplicar herramientas de monitoreo predictivo son pilares esenciales para lograrlo. Además, registrar cada intervención y analizar el historial de fallas permite mejorar continuamente el plan de mantenimiento. Estas acciones se traducen en menor tiempo de inactividad, reducción de costos y mayor seguridad en planta.

Recomendaciones prácticas para mejorar tu mantenimiento diario

Establece un calendario de mantenimiento preventivo

Un cronograma bien estructurado ayuda a prevenir fallas inesperadas, ya que permite realizar inspecciones, ajustes y reemplazos de forma planificada. Así, se evita que el desgaste natural de los componentes afecte la operación. Además, facilita la asignación de recursos, reduce tiempos de inactividad y permite mantener el rendimiento óptimo de cada equipo.

Capacita constantemente a tu equipo técnico

La formación continua del personal técnico es esencial para detectar problemas antes de que se conviertan en fallas mayores. Un equipo capacitado aplica los procedimientos correctos, utiliza adecuadamente las herramientas y comprende el funcionamiento específico de cada máquina. Esto reduce errores humanos y aumenta la eficacia del mantenimiento.

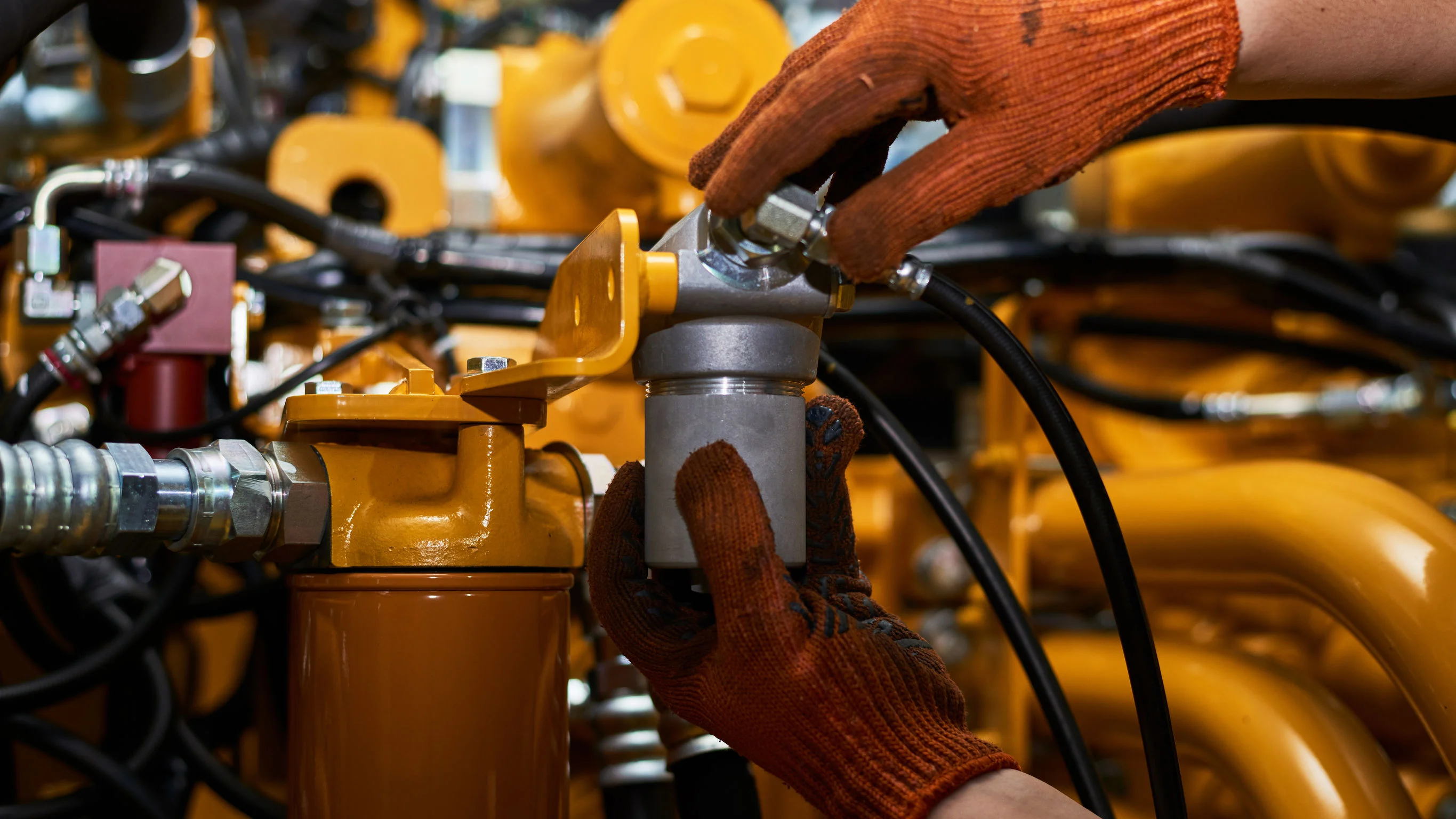

Utiliza repuestos originales o certificados

El uso de repuestos originales o certificados garantiza que las piezas encajen correctamente y funcionen como se espera. Estas piezas han sido diseñadas específicamente para el equipo, lo que asegura una mayor durabilidad, reduce la posibilidad de fallos y mantiene los estándares técnicos y de seguridad establecidos por el fabricante.

Registra y analiza detalladamente cada intervención

Llevar un registro detallado de todas las acciones de mantenimiento permite conocer el historial completo de cada equipo. Este análisis ayuda a identificar patrones de falla, prever necesidades futuras y tomar decisiones basadas en datos reales. Además, mejora la trazabilidad y facilita auditorías o inspecciones técnicas.

Equipos que reparamos

Enjuagadoras Industriales

Llenadoras Industriales

Taponadoras Industriales

Etiquetadoras Industriales

Envasadoras Industriales

Selladoras Industriales

Encajonadoras

Paletizadoras

Emplayadoras

Maquinaria de Alta Producción

Importancia del mantenimiento predictivo en entornos industriales

El mantenimiento predictivo, apoyado en sensores, análisis de datos y monitoreo en tiempo real, permite anticipar fallas antes de que ocurran, actuando de forma precisa y oportuna. Esta estrategia reduce significativamente los costos asociados a paros imprevistos y contribuye a extender la vida útil de los equipos. Además, al intervenir únicamente cuando las condiciones lo requieren, se optimizan los recursos, se evita el desgaste innecesario de componentes y se mejora la planificación operativa, manteniendo un flujo de producción constante y eficiente.

Sectores que Atendemos

Alimentos y Bebidas

Cosmética y Cuidado Personal

Farmacéutico

Químico y Limpieza

Agroindustrial

Industria General

Errores comunes que afectan la eficiencia del mantenimiento

Entre los errores más frecuentes se encuentran la falta de planificación adecuada, el uso de repuestos genéricos que no garantizan compatibilidad, la omisión de revisiones periódicas y la escasa capacitación técnica del personal. Estos descuidos provocan fallas recurrentes, aceleran el desgaste de los equipos y aumentan considerablemente los costos operativos. Corregir estas prácticas, mediante una gestión más rigurosa y técnica del mantenimiento, es fundamental para alcanzar una operación más eficiente, segura y sostenible a largo plazo.